Дозирующие комплексы

Showing all 13 results

7 081 088 ₸

- Общий объем бункеров, куб. м. 10

- Объем одного бункера, куб. м. 5

- Количество бункеров, шт. 2

- Максимальная доза взвешивания, кг до 1200

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1,3

- Давление в пневмосистеме, мПа 0,6

10 176 320 ₸

- Общий объем бункеров, куб. м. 16

- Объем одного бункера, куб. м. 8

- Количество бункеров, шт. 2

- Максимальная доза взвешивания, кг до 1 500

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1

- Давление в пневмосистеме, мПа 0,6

13 396 208 ₸

- Общий объем бункеров, куб. м. 24

- Объем одного бункера, куб. м. 8

- Количество бункеров, шт. 3

- Максимальная доза взвешивания, кг до 2000

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1

- Давление в пневмосистеме, мПа 0,6

17 625 888 ₸

- Общий объем бункеров, м³ 32

- Объем одного бункера, м³ 8

- Количество бункеров, шт. 4

- Максимальная доза взвешивания, кг до 2 500

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1

- Давление в пневмосистеме, мПа 0,6

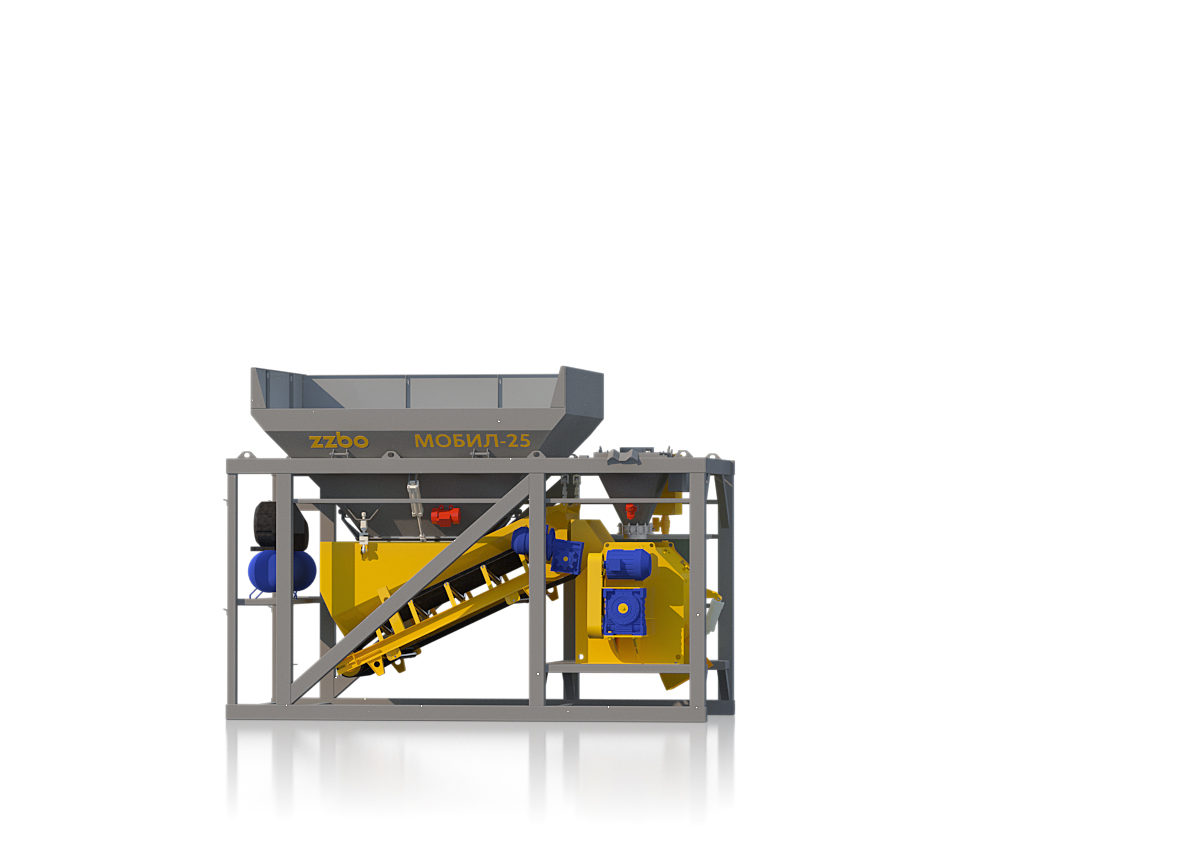

13 881 504 ₸

- Общий объем бункеров, куб. м. 24

- Объем одного бункера, куб. м. 12

- Количество бункеров, шт. 2

- Мощность привода ленточного конвейера, кВт 7,5

- Ширина ленты конвейера, мм 800

- Уклон наклона конвейера, ° 6

- Скорость движения ленты, м/с 1,75

17 948 112 ₸

- Общий объем бункеров, куб. м. 36

- Объем одного бункера, куб. м. 12

- Количество бункеров, шт. 3

- Мощность привода ленточного конвейера, кВт 7,5

- Ширина ленты конвейера, мм 800

- Уклон наклона конвейера, ° 6

- Скорость движения ленты, м/с 1,75

23 577 232 ₸

- Общий объем бункеров, м³ 48

- Объем одного бункера, м³ 12

- Количество бункеров, шт. 4

- Мощность привода ленточного конвейера, кВт 11

- Ширина ленты конвейера, мм 800

- Угол наклона конвейера, ° 4,5

- Скорость движения ленты, м/с 1,3

32 482 688 ₸

- Количество бункеров, шт 5

- Рабочий объем бункера, м³ 8

- Мощность привода ленточного питателя, кВт 2,2

- Ширина ленты питателя, мм 500

- Максимальная производительность ленточного питателя, т/ч 22,5

- Мощность вибратора на каждом бункере, кВТ 0,27

- Мощность привода собирающего конвейера, кВТ 7,5

17 784 256 ₸

- Общий объем бункеров, м³ 40

- Объем одного бункера, м³ 20

- Количество бункеров, шт 2

- Максимальная доза взвешивания, кг до 3000

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1,9

- Давление в пневмосистеме, мПа 0,6...0,8

22 520 400 ₸

- Общий объем бункеров, куб. м. 60

- Объем одного бункера, куб. м. 20

- Количество бункеров, шт. 3

- Максимальная доза взвешивания, кг до 4500

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1,9

- Давление в пневмосистеме, мПа 0,6...0,8

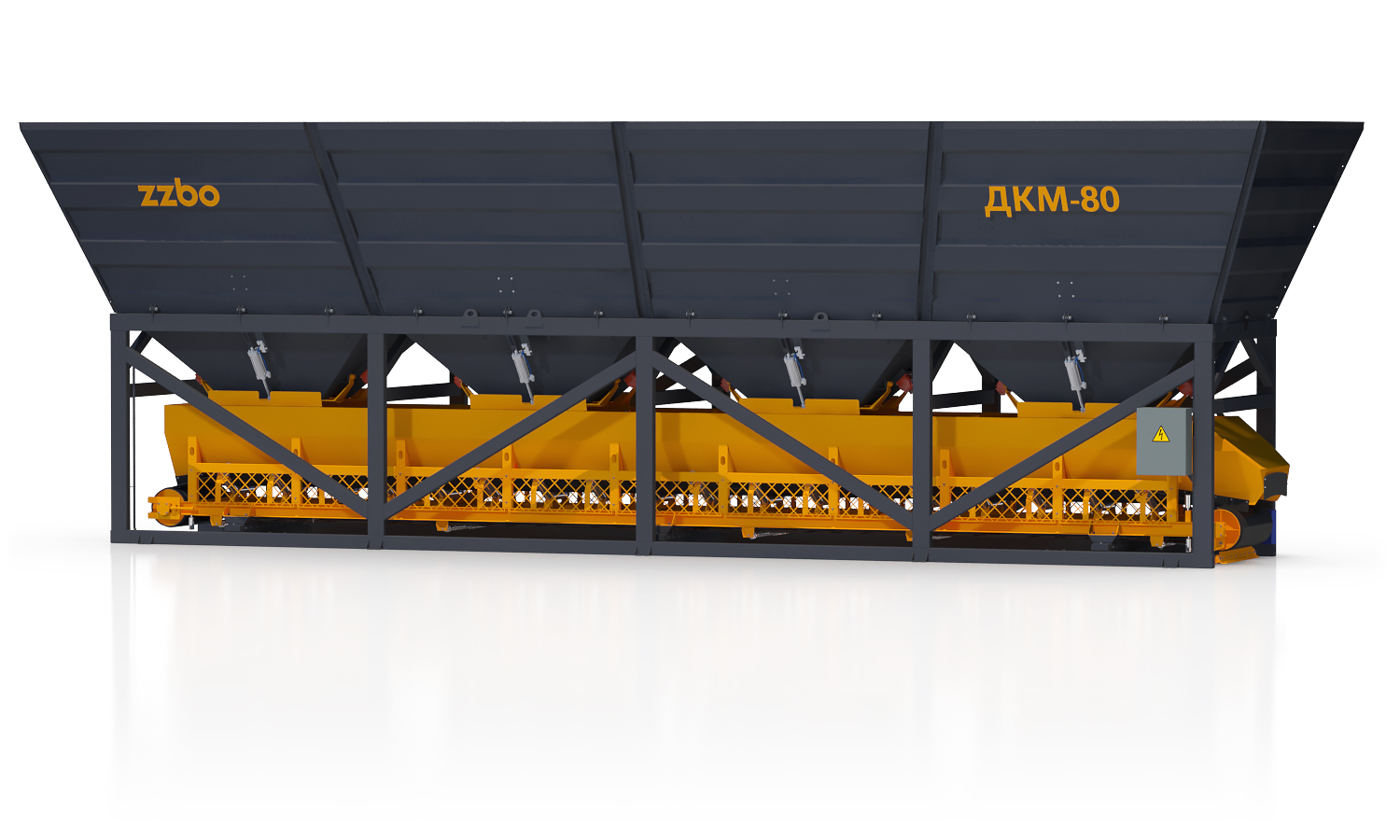

29 261 232 ₸

- Общий объем бункеров, м³ 80

- Объем одного бункера, м³ 20

- Количество бункеров, шт 4

- Максимальная доза взвешивания, кг до 6000

- Погрешность дозирования, % ±1

- Скорость движения ленты, м \ с 1,9

- Давление в пневмосистеме, мПа 0,6...0,8

43 042 384 ₸

- Общий объем бункеров, м³ 120

- Объем одного бункера, м³ 30

- Количество бункеров, шт 4

- Погрешность дозирования, % ±1

- Скорость движения ленты, м/с 1,4

- Давление в пневмосистеме, мПа 0,6...0,8

- Крупность заполнителя не более, мм 70

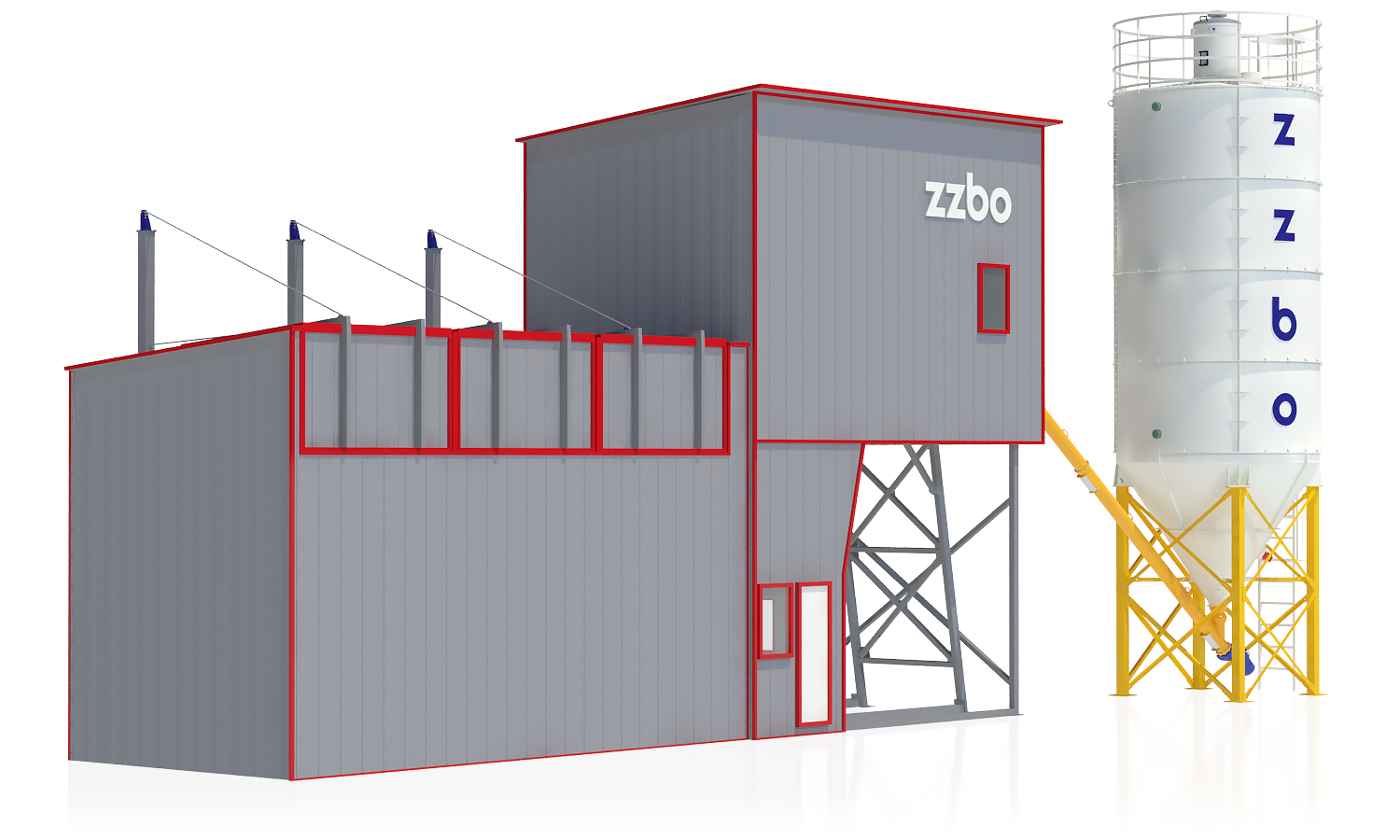

Дозирующие комплексы бетонных заводов ZZBO

Производительность бетонного завода и качество его продукции – марочной бетонной смеси – зависит не только от технических характеристик бетоносмесителя, но и от точной дозировки всех компонентов бетона, а также скорости их подачи в бетоносмеситель для последующего перемешивания.

Предназначение дозирующих комплексов

В число компонентов бетона входят так называемые инертные заполнители — песок, гравий, щебень, песчано-гравийная смесь, керамзит, отсев и другие насыпные материалы. Для хранения инертных материалов (далее – ИМ) отводятся значительные территории, поскольку их нередко поставляют целыми эшелонами. Обычно ИМ складируют под открытым небом, в лучшем случае – под навесом. Естественно, что на рабочей площадке БСУ необходимо обустраивать специальные участки, на которых бы определенные объемы песка, щебня и других ИМ, задействованных в техпроцессе, временно складировались и уже с этих участков напрямую «включались» в технологическую цепочку. На современных бетонных заводах этим целям служат дозирующие комплексы (далее – ДК) бункерного типа, выполняющие следующие функции:

- Временное накопление и хранение небольшого запаса ИМ, обеспечивая непрерывность производства.

- Размораживание, осушку и прогрев ИМ в осенне-зимний период при круглогодичной эксплуатации.

- Весовую дозацию ИМ в соответствии с выбранным рецептом бетонной смеси.

Состав и принцип работы ДК производства ZZBO

Дозирующие комплексы ZZBO состоят из следующих элементов:

- бункеров объемом от 5 до 12 и более куб. метров для хранения инертных материалов;

- опорной рамы для размещения и фиксации элементов ДК;

- дозатора инертных конвейерного типа;

- секторных затворов для открывания разгрузочных воронок бункеров;

- пневмооборудования;

- вибраторов-встряхивателей);

- стальных тензодатчиков S-образного типа;

- пульта управления ДК в полуавтоматическом режиме, когда оператор нажатиями соответствующих кнопок управляет открываниями затворов бункеров и контролирует по соответствующему табло процесс дозировки. В настоящее время ZZBO может поставлять ДК с автоматическим пультом управления для работы ДК в автоматическом режиме.

При подготовке к работе в зимнее время года бункера ДК оснащаются регистрами для подводки пара от парогенератора либо воздуховодами для подачи горячего воздуха от теплогенератора.

Загрузку ИМ со стационарных складов осуществляют ковшовым погрузчиком. Каждый тип сырья отгружается только в свой бункер. Смешивание в бункере двух типов сырья не допускается.

Дозатор-конвейер подвешивается на 4-х S-образных тензодатчиках, что обеспечивает более точные показания параметров по сравнению с китайскими напольными аналогами.

Рабочий процесс дозирования проходит в следующей последовательности:

- По команде оператора (или с пульта автоматического управления) инертные заполнители из каждого бункера в соответствии с рецептом дозировано поступают через выходные затворы на ленту дозатора-конвейера.

- Подача каждого из ИМ производится порционно с одновременным взвешиванием.

- При накоплении на ленте требуемой массы всех компонентов конвейер перемещает заполнители в скиповый ковш или на ленту подачи компонентов в бетоносмеситель.

- Далее рабочий цикл повторяется требуемое количество раз.