Асфальтобетонные заводы

Showing all 33 results

- Мобильные асфальтобетонные заводы

- Стационарные асфальтобетонные заводы

- Фильтровальные установки

- Опции для АБЗ

- Базовая комплектация БМЗ-80

23 303 586 ₸

- Производительность, т/ч 100

- Высота подъёма груза, м 14

- Количество ковшей, шт 70

- Шаг ковшей, мм 400

- Объём ковша, л 8

- Мощность электродвигателя, кВт 11

- Частота вращения вала привода, об/мин 52

16 213 203 ₸

- Полезный объём ёмкости, м3 45

- Номинальный объем ёмкости, м3 48

- Площадь обогрева, м2 30

- Масляные регистры, количество, шт 2

- Объём теплоносителя в регистрах, л 350

- Система вентиляции люк ⌀600 мм и круглый дефлектор Ду = 250 мм

- Теплоизоляция URSA базальт, мм 100

9 491 467 ₸

- Полезный объём ёмкости, м3 30

- Номинальный объем ёмкости, м3 31

- Масляные регистры, количество, шт 2

- Объём теплоносителя в регистрах, л 250

- Система вентиляции люк ⌀600 мм и круглый дефлектор Ду = 250 мм

- Теплоизоляция URSA базальт, мм 100 мм

- Материал корпуса сталь Ст.09Г2С лист, s=4 мм обечайки, s=6 мм днища

28 420 810 ₸

- Теплопроизводительность котла, ГКал/ч; 0,3

- Производительность битумного насоса, куб м; 15,7

- Максимальная температура масла, °С +300/+250

- Температура эксплуатации +5...+40 °С

- Полезный объем битумного хранилища, куб. м 28

- Объем теплоносителя в установке, куб. м 0,7

- Теплоизоляция URSA базальт, мм 50

7 731 863 ₸

- Производительность, тонн/час 2

- Вместимость битумной плавильни (Кловертейнеры), шт 2

- Загрузка Сбоку, сверху

- Площадь поверхности регистров (Теплоносителя):

- Общая, м2 44

- Нижний ярус, м2 10

- Верхний ярус, м2 34

10 047 687 ₸

- Производительность, тонн/час 1

- Теплопроизводительность, Гкал/час 0,1

- Установленная мощность, кВт 120

- Электропитание, 3ф. В/Гц 380/50

- Управление нагревом масла автоматическое

- Максимальная температура нагрева масла, °С +195

-

Объем теплоносителя м3

88 684 197 ₸

- Производительность, тонн\час 20

- Количество и объем бункеров, кол-во х м. куб 3 х 8

- Предел взвешивания инертных, кг 2000

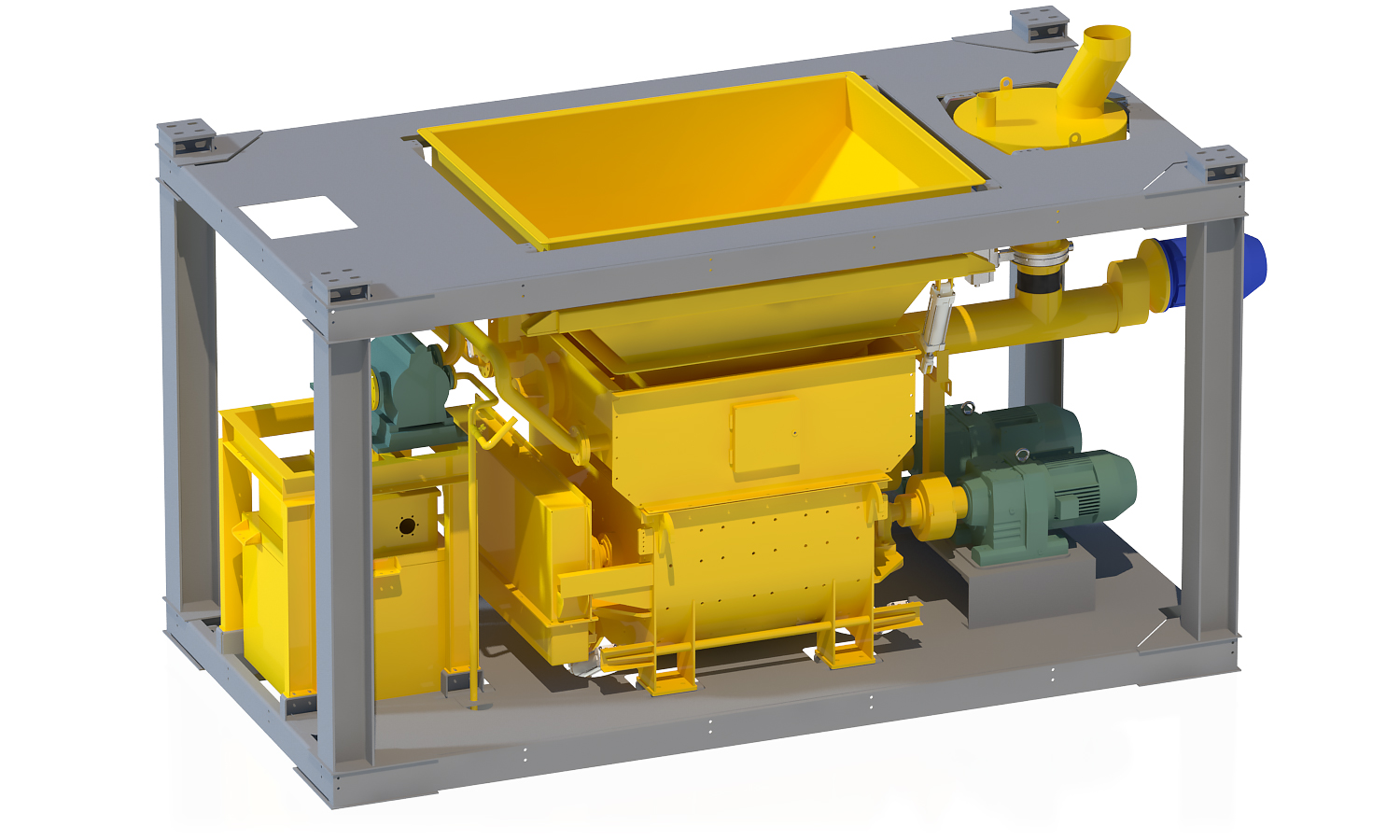

- Асфальтосмеситель двухвальный, л 750

- Общая электрическая мощность завода, кВт 110

- Мощность дымососа, кВт 15

- Объем приемного бункера готового асфальта, тонн 8

236 742 562 ₸

- Производительность завода 80 т/ч (3% влажности материалов)

- Бункера питания инертными материалами, кол-во, объем. 5 бункеров по 8 м3

- Тепловая мощность горелки 6500 кВт

- Количество сит грохота 5

- Объем бункера горячих материалов 14 м³

- Масса одного замеса 1000 кг

- Общая электрическая мощность завода, кВт 230

13 724 423 ₸

- Размеры просеивающей поверхности, ширина, мм 1200

- Размеры просеивающей поверхности, длина, мм 3000

- Угол наклона просеивающих поверхностей в рабочем положении, град 14

- Число ярусов просеивающих поверхностей, шт 5

- Амплитуда колебаний, мм, в пределах 5-7

- Частота колебаний, мин -1 1000

- Крупность кусков питания, мм, не более 100

15 708 139 ₸

- Объём бункера, м3 14

- Количество пневмоцилиндров, шт. 5

- Объём фракции 0-4 мм, м3 7

- Объём фракции 4-8 мм, м3 1,7

- Объём фракции 8-12 мм, м3 1,6

- Объём фракции 12-16 мм, м3 1,6

- Объём фракции 16-40 мм, м3 2,1

31 333 454 ₸

- Масса замеса асфальтосмесителя, кг 1000

- Объём дозатора горячих инертных материалов, м3 2,8

- Объём дозатора минерального порошка и пыли, м3 0,15

- Объём дозатора битума, м3 0,35

- Тензодатчики взвешивания горячих инертных, шт х кг 4х500

- Тензодатчики взвешивания минерального порошка и пыли, шт х кг 3х200

- Тензодатчики взвешивания горячих инертных, шт х кг 3х200

7 450 911 ₸

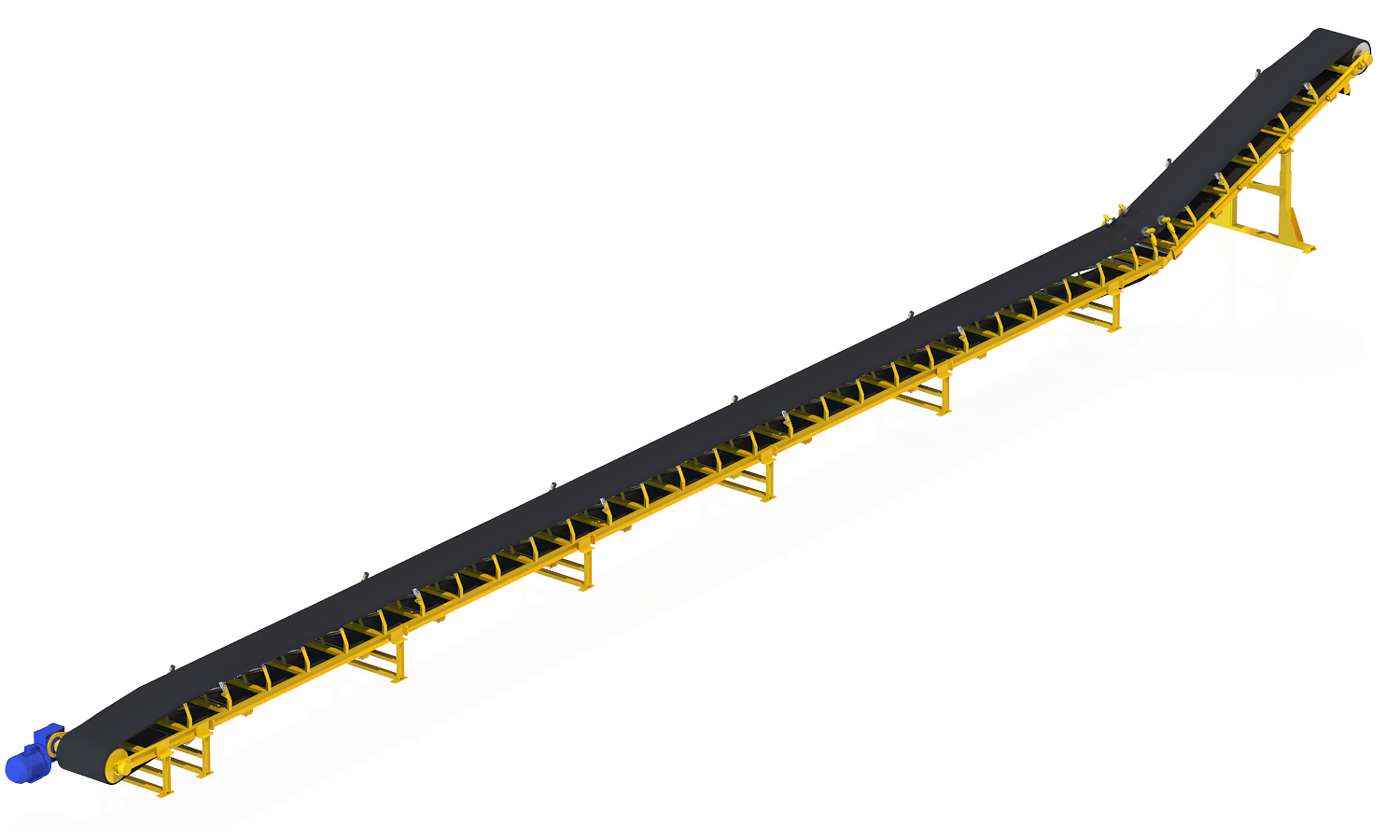

- Мощность привода, кВт 7,5

- Частота вращения барабана, об/мин 75

- Скорость ленты, м/с 1,5

- Ширина ленты, мм 600

- Угол наклонной части, о 15-22

33 793 813 ₸

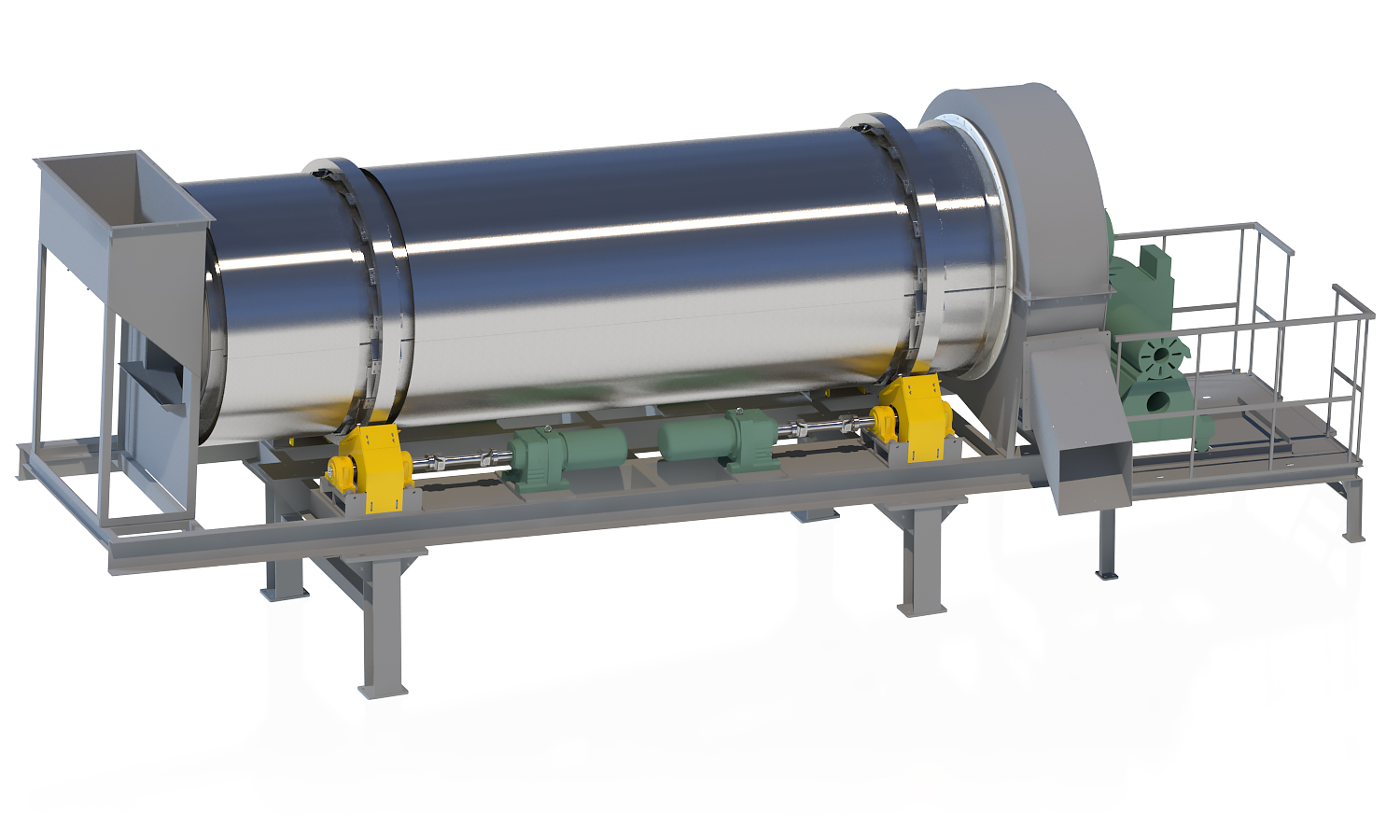

- Производительность по конечному продукту, т/ч 80

- Угол наклона, град. 3

- Мощность мотор-редуктора., кВт 7,5

- Количество мотор-редукторов, шт. 4

- Частота вращения барабана, об/мин 11

- Тип привода барабана фрикционный

- Рабочая тепловая мощность горелки, МВт 7,0

5 231 716 ₸

- Рабочий объем бункера, м3 8

- Мощность привода ленточного питателя, кВт: 2,2

- Производительность ленточного питателя, т/ч: 22,5

- Ширина ленты с гофробортом, мм: 500

- Мощность вибратора, кВт 0,27

6 901 999 ₸

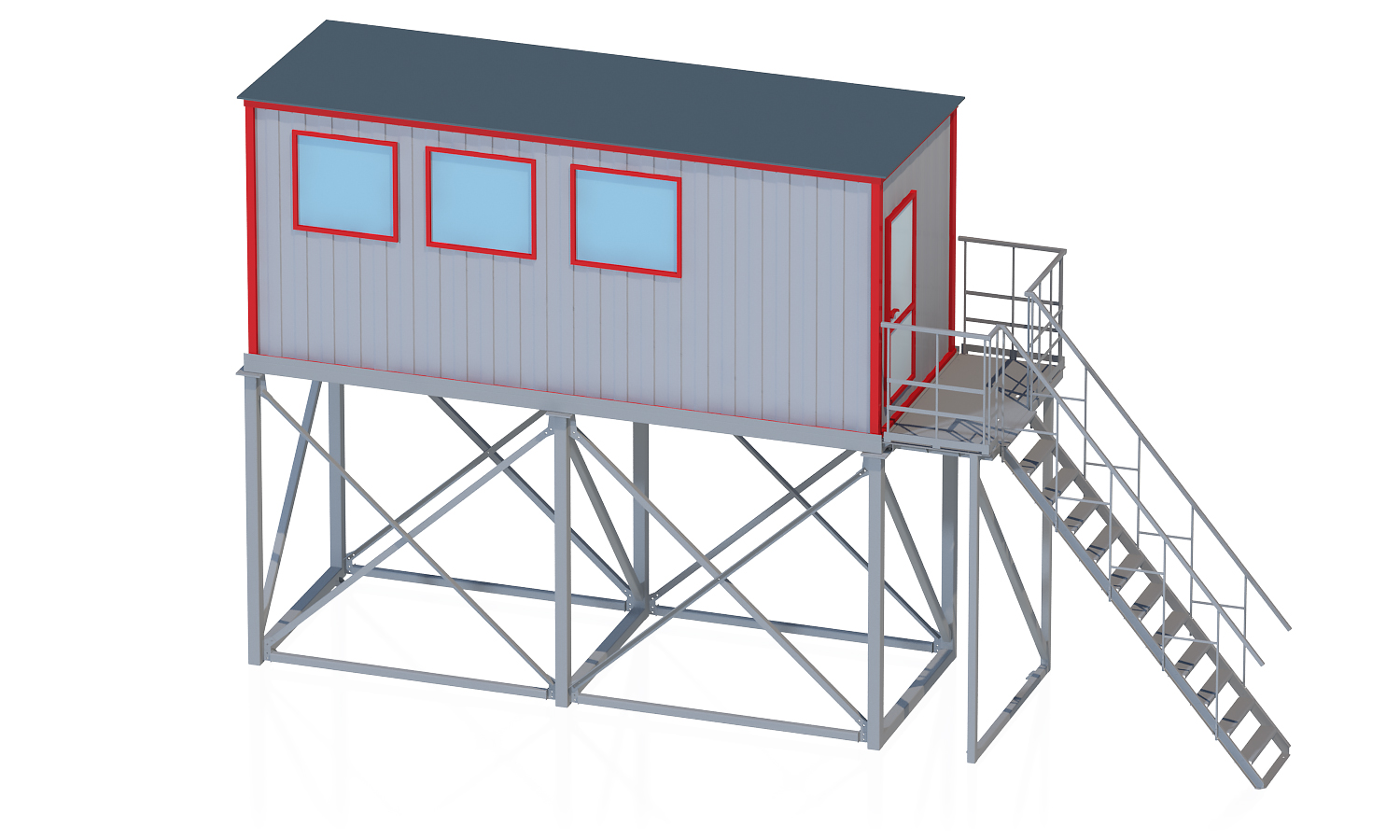

- Длина, мм 6030

- Ширина, мм 2380

- Высота, мм 5444

- Масса, т 2,7

9 601 087 ₸

- Вид инерционный

- Тип сухой пылеуловитель

- Тип конструкции спирально-конический

- Эффективность пылеулавливания, % 85

- Допустимая концентрация пыли в дымовых газах, г/м3 1500

- Температура очищаемых дымовых газов, оС 200

- Произ-ть (при скорости потока в цилиндрической части 2,5 м/с), мо/ч 34500

10 466 679 ₸

- Тип Скруббер "Вентури"

- Эффективность пылеулавливания, % 96

- Производительность очистки газов, м3/ч 34500

- Расход воды в мокром пылеуловителе, м3/ч, не более 30

- Параметры насоса системы снабжения:

- мощность, кВт 4

- производительность, м3/ч 15-48

38 702 353 ₸

- Площадь фильтрации, м² 430

- Производительность фильтра, м3/ч 34000

- Количество рукавов, шт 384

- Материал фильтроткани для рукавов Мета-Арамид

- Температура очищаемого воздуха, оС до 180

- Максимально допустимая кратковременная температура, оС до 200

- Количество механизмов очистки, шт 3

5 627 160 ₸

- Объём бункера растаривателя, м3 1,57

- Объём дозатора, дм3 23

- Производительность гибкого шнека, м3/ч до 4

- Внешний диаметр трубы шнека, мм 90

- Материал трубы и колен шнека ПВХ

- Материал спирали угл. сталь

- Материал приёмной и выгрузной воронки угл. сталь

587 688 283 ₸

543 017 105 ₸

- Производительность завода, т/ч 160 (3% влажности материалов)

- Бункеры питания инертными материалами, кол-во, объем 6 бункеров по 10м³

- Тепловая мощность горелки, МВт 14

- Количество сит грохота, шт 6

- Объем бункера горячих материалов, м³ 22

- Масса одного замеса, кг 2000

- Мощность привода сушильного барабана, м² 4 х 11

7 420 867 ₸

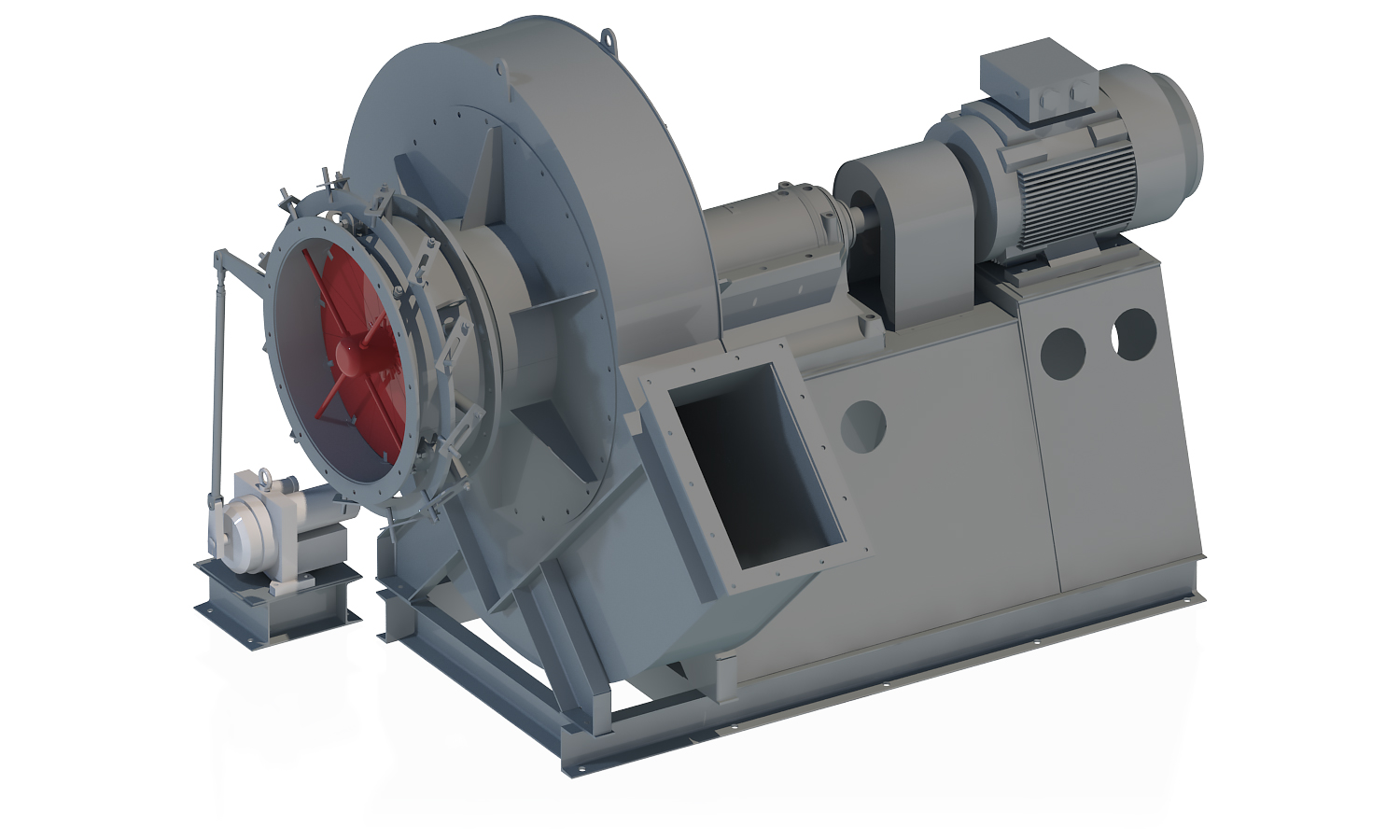

- Производительность, м3/ч 19718-36971

- Давление, Па 3141-3661

- Мощность привода, кВт 55

- Частота вращения, об/мин 1450

- Количество лопаток, шт 16

40 350 713 ₸

- Вместимость бункера (при плотности 1,8 т/м³), м³ (т) 37 (66)

- Тип расположения в стороне от смесительной башни

- Вместимость скипа (при плотности 1,8 т/м³), м³ (т) 0,94 (1,7)

- Тип скипа С донной выгрузкой и самоочищающимся затвором

- Скорость перемещения скипа, м/с 1,3

- Количество мест разгрузки, шт 2

- Вместимость бункера брака (при плотности 1,8 т/м³), м³ (т) 2,3 (4,1)

38 450 633 ₸

- Количество секций, шт 3

- Общая вместимость (при плотности 1,8 т/м³), м³ (т) 28 (50)

- Вместимость секций готовой смеси (при плотности 1,8 т/м³), м³ (т) по 12 (21,5)

- Вместимость секции брака (при плотности 1,8 т/м³), м³ (т) 4 (7)

33 642 781 ₸

- Количество бункеров, шт 5

- Рабочий объем бункера, м³ 8

- Мощность привода ленточного питателя, кВт 2,2

- Ширина ленты питателя, мм 500

- Максимальная производительность ленточного питателя, т/ч 22,5

- Мощность вибратора на каждом бункере, кВТ 0,27

- Мощность привода собирающего конвейера, кВТ 7,5

30 389 910 ₸

- Электропитание 3-х фазное с глухозаземленной нейтралью, В 400

- Степень защиты от пыли и влаги IP54

- Рабочий коэффициент передачи тензодатчиков (РКП), мВ/В 3 (2)

- Входной аналоговый сигнал контроллера «токовая петля», мА 4...20

- Максимальная суммарная ошибка измерения массы, % 0,1

- Напряжение управления дозаторами битума, пыли, инертными и затвором смесителя, В 220

- Масса не более, кг 180

37 690 109 ₸

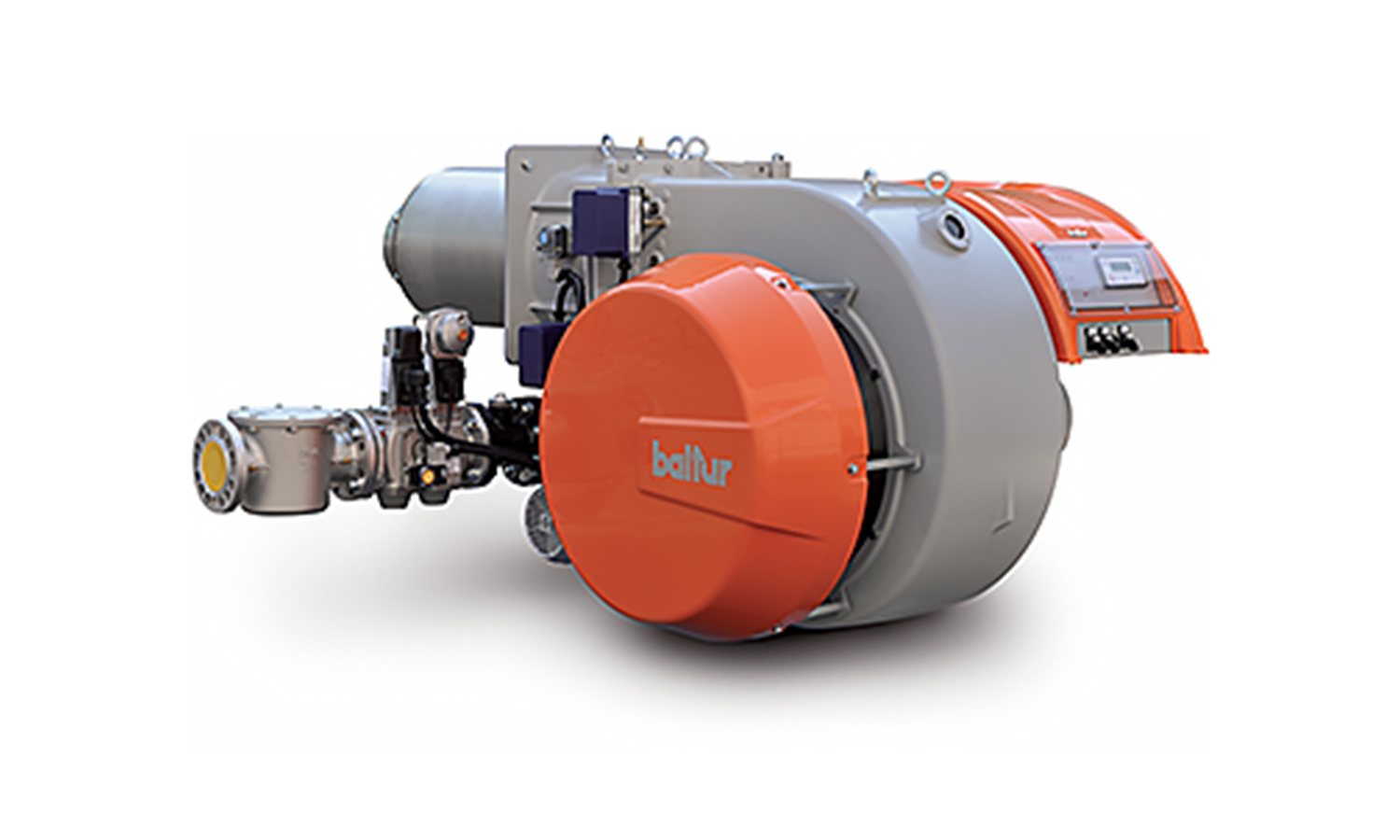

- Тип регулирования работы электронная модуляция (2 ступени)

- Максимальная тепловая мощность (метан), кВт 8000

- Минимальная тепловая мощность (метан), кВт 800

- Максимальное давление метана, мбар 700

- Минимальное давление метана, мбар 5

- Максимальная тепловая мощность (дизель), кВт 8000

- Минимальная тепловая мощность (дизель), кВт 2000

15 595 191 ₸

- Тип регулирования работы электронная модуляция (2 ступени)

- Максимальная тепловая мощность (метан), кВт 7000

- Минимальная тепловая мощность (метан), кВт 1000

- Максимальное давление метана, мбар 500

- Минимальное давление метана, мбар 5

- Мощность двигателя вентилятора (50 Гц), кВт 18,5

- Мощность двигателя вентилятора (60 Гц), кВт 22

12 275 815 ₸

- Теплопроизводительность, Гкал/час, МВт/час 0,3(0,348)

- КПД, % не менее 90

- Площадь теплообменника, м2 16

- Объем теплоносителя, м3 0,35

- Установленная мощность, кВт 8.5

- Электропитание 3ф, В/ГЦ 380/50

- Режим нагрева масла, подача/обратка, °С 300/250

14 761 347 ₸

- Теплопроизводительность, Гкал/час, МВт/час 0,46(0,54)

- КПД, % не менее 90

- Площадь теплообменника, м2 20

- Объем теплоносителя, м3 0,4

- Установленная мощность, кВт 9

- Электропитание 3ф, В/ГЦ 380/50

- Режим нагрева масла, подача/обратка, °С 300/250

4 951 070 ₸

- Вместимость силоса максимальная, тонн 32

- Объем силоса, куб. м 22

- Масса, кг 2290

- Диаметр банки, мм 2300

- Высота, мм 8432

- Диаметр трубы закачки, мм 102

- Вибратор MVE300, КВт (опция) 0,3

7 125 898 ₸

- Вместимость силоса максимальная, тонн 52

- Объем силоса, куб. м 35

- Масса, кг 3020

- Диаметр банки, мм 2300

- Высота, мм 11332

- Диаметр трубы закачки, мм 102

- Вибратор MVE300, КВт (опция) 0,3

16 230 148 ₸

- Вместимость силоса максимальная, тонн 102

- Объем силоса общий, м³ 68

- Вместимость первого уровня, тонн 60

- Объем первого уровня, м³ 40

- Вместимость второго уровня, тонн 42

- Объем второго уровня, м³ 28

- Масса, кг 8750

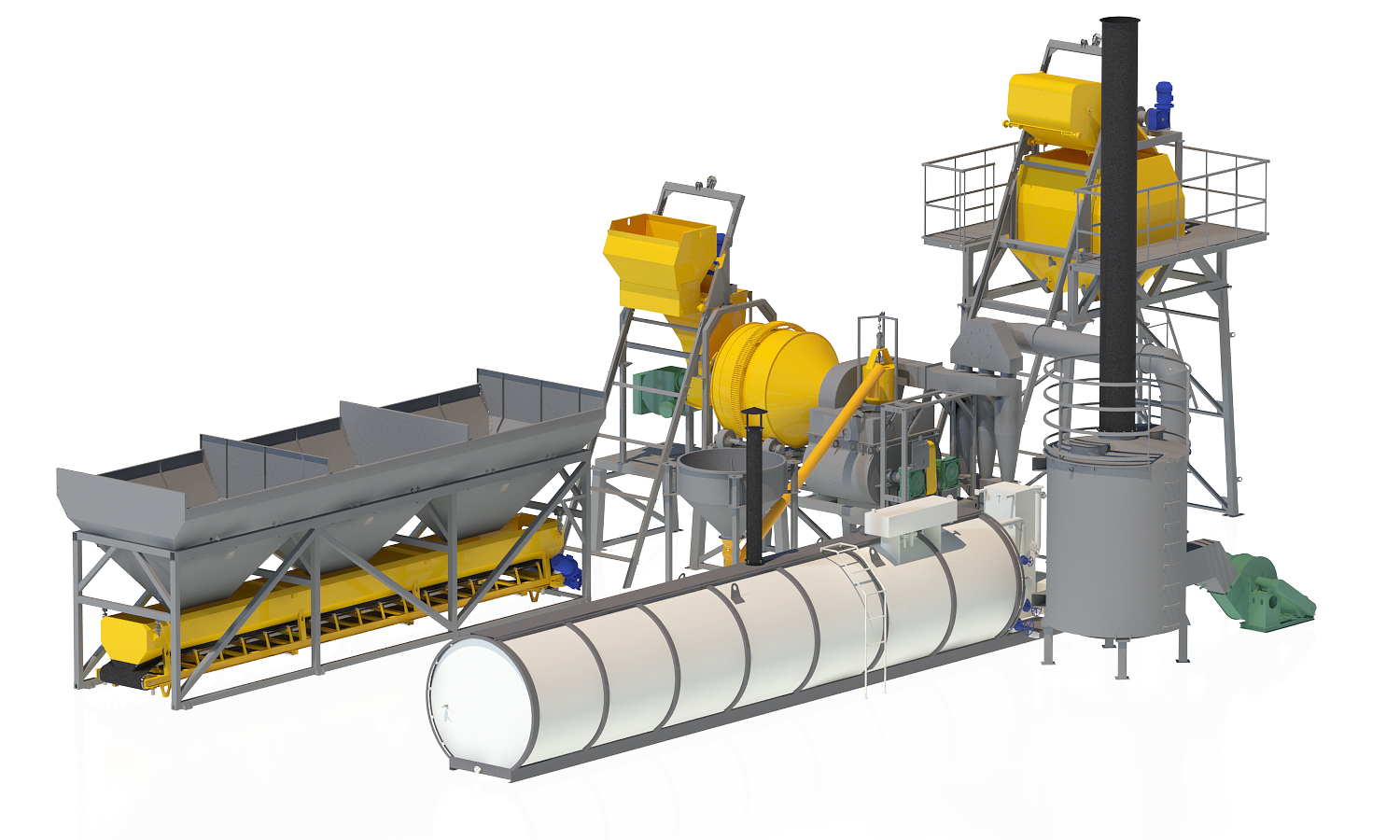

Автоматизированные асфальтовые заводы

При загрузке дозирующих бункеров инертными материалами (щебнем и песком), они в определенных пропорциях поступают в сушильный барабан, где посредством нагрева от горелки происходит их просушка и нагрев до 160 °С. Образовавшаяся пыль и выхлопные газы через систему воздуховодов попадают в фильтровальную установку, где отделяется пыль и фильтруются выхлопные газы. Отделенная пыль дозируется и используется для получения асфальтобетона.

После прогрева инертные материалы по элеватору поступают в грохот. Грохот в свою очередь разделяет материалы по фракциям и отделяет негабаритные инертные, которые в дальнейшем утилизируются. Разделенные по фракциям горячие материалы поступают в накопительные бункера горячих инертных материалов. Каждая их фракций взвешиваются на весовом дозаторе и в определенных пропорциях (заданных исходя из рецептуры асфальтобетона) попадают в смесительный барабан.

Перед смесительным барабаном также установлены дозаторы минерального порошка и битума. Минеральный порошок из силоса подается в дозатор, взвешивается и направляется в сушильный барабан. В этом же дозаторе взвешивается пыль, которая фильтруется в фильтровальной установке и используется по мере накопления ее в силосе пыли.

Битум разогревается до 150 °С в битумном хранилище, по обогреваемой магистрали поступает в дозатор, проходит взвешивание и насосами подается в смеситель. Изначально в смесителе замешиваются сухие материалы (щебень, песок, минеральный порошок), после подачи битума происходит окончательный замес, который длится не более 20 сек.

Готовый асфальтобетон поступает из смесительного барабана непосредственно в кузов грузового автомобиля.

Поставляется в различных комплектациях, подбор необходимой комплектации помогает осуществить менеджер отдела продаж.